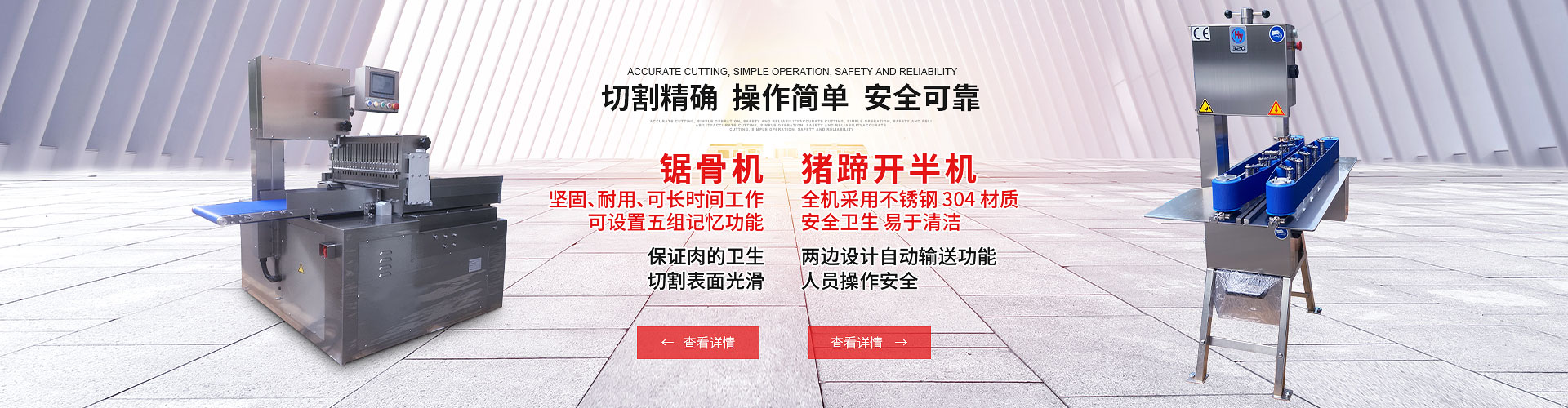

在食品加工车间中,面对不同规格的骨肉分离设备,许多操作者会纠结于全自动双切锯骨机与普通全自动锯骨机的选择。逻辑上,我们可以从切割机制入手拆解二者的差异:普通全自动锯骨机通常采用单向锯条推进,完成一次切割后需短暂复位调整位置,这在处理大批量冻肉或带骨原料时,可能导致节奏稍显间断。而双切设计则通过单锯条两面齿的创新结构,实现从两个方向的来回切割,整个过程无需手动复位,保持连续流动。

技术原理解析 双切锯骨机的核心在于锯条的双刃配置。这种设计源于齿轮传动与齿面硬化工艺的结合:锯条两侧均匀分布锯齿,电机驱动下正反向交替运动,利用动能转化减少摩擦阻力。相比之下,普通型号的单刃锯条依赖线性轨道,易受原料硬度影响而增加磨损。根据行业数据,类似双刃机制在连续运行8小时后,锯条寿命可延长约20%,这得益于均匀受力分布,避免单侧过度疲劳。

选型案例分析 以一家中型肉制品厂为例,他们原本使用普通全自动锯骨机处理日产5吨猪肋骨,但复位环节占用时间占总周期的15%,影响下游包装线。切换到双切型号后,切割流畅度提升,单班产量稳定在6吨以上。该厂负责人反馈,这种变化特别适合季节性高峰期,原料体积不均的场景。反观小型作坊,若日处理量不足2吨,普通型号的简单维护就更接地气,避免复杂部件的额外保养。

适用客户类型建议 如果你是规模化屠宰场或速冻食品供应商,双切锯骨机更匹配其高频操作需求,能适应冻结或半解冻状态的骨块。相反,中小型餐饮供应商可优先普通全自动锯骨机,注重成本与空间占用。选型时,评估车间功率与原料特性:功率超5kW的环境下,双切优势凸显;否则,从基础功能入手即可。最终,现场试机是验证的关键步骤,确保设备与流程无缝对接。

.jpg)

更新时间:2025-10-22 点击:408次

更新时间:2025-10-22 点击:408次 粤公网安备 44010602000211号

粤公网安备 44010602000211号